Webová nabídka

Hledání produktů

Jazyk

Nabídka ukončení

Kompletní průvodce pro řezání a pájení trubek měděného čtverce s přesností a bezpečností

Porozumění trubky měděné čtverce: Složení, známky a typické aplikace

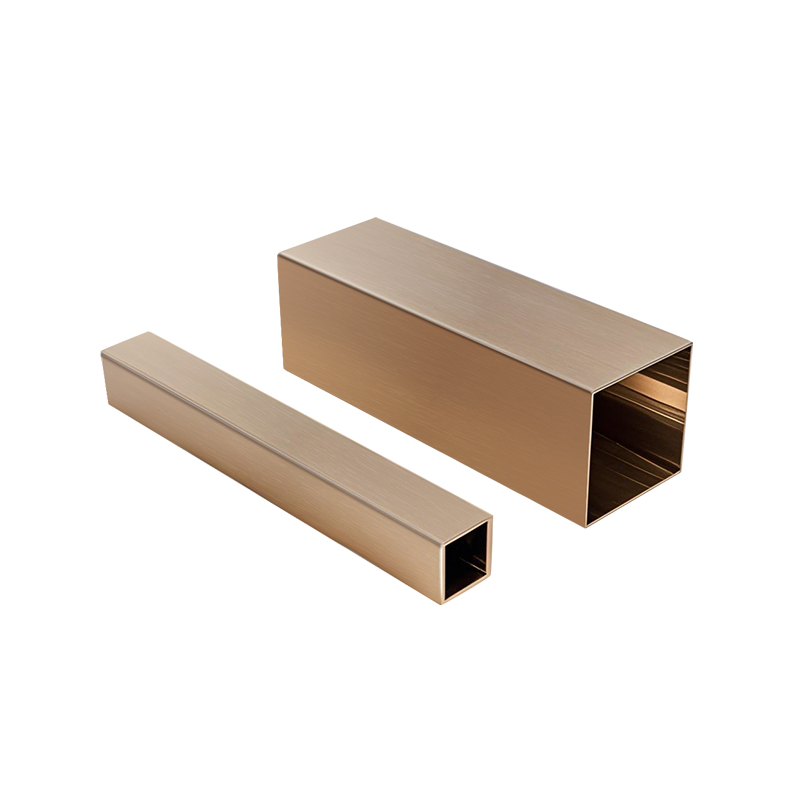

Měděné čtvercové trubice jsou specializované extruze, které kombinují vynikající vodivost, odolnost proti korozi a proveditelnost mědi se strukturální stabilitou čtvercového profilu. Tyto zkumavky jsou obvykle vyrobeny procesy vytlačování nebo kreslení, což má za následek plynulé nebo svařované formy s různými tloušťkami stěny a boční rozměry. Čtvercová geometrie poskytuje specifické výhody v aplikacích, kde jsou vyžadovány ploché montážní povrchy, estetická symetrie nebo přesné zarovnání. Na metalurgické úrovni je většina zkumavek z měděného čtverce vyrobena z komerčně čistých mědi nebo deoxidovaných stupňů, které zajišťují kompatibilitu s pájením a technikami pájení. Mezi nejrozšířenější známky patří C11000 (elektrolytická tvrdá rozteč) a C12200 (fosfor deoxidizovaná měď). C110 je známá pro svou výjimečnou elektrickou vodivost - až 101% IAC - a je preferována pro aplikace elektrického a tepelného přenosu. Mezitím se C122 častěji používá v instalatérských a HVAC systémech kvůli zvýšené svařovatelnosti a odolnosti vůči vodíkovému krvavě. Tyto známky vykazují vynikající poddatelnosti a tažnost, což jim umožňuje být ohnuté nebo tvořeny s minimálním rizikem praskání. Pokud jde o mechanické vlastnosti, měděné čtvercové zkumavky obecně nabízejí pevnost v tahu mezi 200 a 400 MPa v závislosti na temperamentu, s vysokou odolností proti únavě a nízkou magnetickou propustností. Tepelná vodivost se pohybuje od 360 do 400 W/m · K, což z nich činí vysoce efektivní v aplikacích pro přenos tepla. Jejich odolnost proti korozi, zejména ve vodě, nexidizujících kyselinách a solném prostředí, z nich také činí materiál pro mořské a architektonické komponenty.

V praktickém použití slouží trubky měděné čtverce různorodých průmyslových odvětví. Při konstrukci se používají v dekorativních fasádách, zábradlích a strukturálních podpěrách, kde jsou rozhodující vzhled i funkce. Při instalatérství jsou tyto zkumavky začleněny do potrubí, sestav na řízení tlaku a subframů, kde čtvercové profily umožňují těsnější integraci s plochými povrchy nebo zařízeními na stěnu. V odvětví HVAC se čtvercové měděné trubice stále více vyskytují v kompaktních výměnících tepla a cívkových rámců kvůli jejich tepelné účinnosti a tvarovému faktoru. V elektrických systémech, zejména přípojnicích a pozemních sítích, jednotný průřez zajišťuje předvídatelný proudový tok a snadnější montáž na panelech nebo izolátorech. Zkumavky Copper Square také vidí aplikaci v automobilovém a leteckém odvětví, kde chladicí obvody, palivové vedení nebo pouzdra na senzory vyžadují silné, ale proveditelné materiály s vynikající odolností proti únavě. Laboratoře a polovodičové zařízení využívají čtvercové měděné trubice pro plynové vedení a tepelné přílohy, vzhledem k čistotě mědi a inertní povaze při správném zpracování. V umělecké a zakázkové výrobě jsou trubky měděné čtverce oceněny pro jejich teplý lesk, vývoj patiny a schopnost být svařován nebo mechanicky připevněn do přísných sestav.

Dostupnost měděných čtvercových zkumavek v různých tekoucích-onukaných (měkkých), napůl tvrdých nebo plně tvrdých-prodlužuje jejich profil použití. Žíhané zkumavky jsou snadno ohnuté a vhodné pro manuální tvarování, zatímco napůl tvrdé nebo tvrdé pokusy nabízejí větší rozměrovou stabilitu a sílu nosnosti zatížení. Tloušťka stěny se obvykle pohybuje od 0,5 mm do 5 mm a délky boku od 5 mm do více než 100 mm v závislosti na aplikaci. Výrobci často nabízejí vlastní délky a povrchové úpravy, včetně mlýna, kartáčovaného nebo potahovaného, aby vyhovovaly environmentálním a estetickým požadavkům. Měděné zkumavky mohou být naneseny cínem nebo niklem ve specializovaném elektronickém nebo vysokorerozním prostředí. Jejich kompatibilita se standardními instalatérskými a HVAC armatury-včetně komprese, světlice a konektorů pájecího typu-zajišťuje bezproblémovou integraci do stávajících systémů. Bakteriostatické vlastnosti mědi, které inhibují mikrobiální růst na povrchu, také přispívají k jeho použití při dodávání sanitární vody a nemocniční infrastruktuře. Celkově představují trubky měděné čtverce dobře zaoblený inženýrský materiál, kde se mechanická integrita, tepelný a elektrický výkon a dlouhodobá trvanlivost protíná.

Výběr správných nástrojů a vybavení pro řezání trubek měděného čtverce

Přesné řezání měděných trubic vyžaduje na míru na míru výběr nástrojů, které jsou v souladu s vlastnostmi materiálu, tloušťkou stěny a aplikačním kontextem. Na rozdíl od kulatých hadiček, čtvercové profily zavádějí složitosti z hlediska vyrovnání okrajů, rotační symetrie a kontrolu řezné cesty. Výběr správných nástrojů není pouze o dosažení požadované délky řezu, ale také zachování integrity trubice a vyhýbání se deformaci, praskání nebo nadměrné tvorbě otřesů. První kategorie nástrojů zahrnuje ruční řezné nástroje, jako jsou hackerské pily a řezačky trubek. Hacksals vybavené rámy s vysokým napětím a bi-kovovými lopatkami (obvykle 24–32 TPI) lze použít pro malé řezy na tenkostěnných měděných čtvercových trubicích. Vyžadují však stálou kontrolu, aby se zabránilo putování a nerovnoměrným řezům. Křezy trubek s nastavitelnými čelisti jsou navrženy především pro kulaté zkumavky, ale některé specializované řezačky čtvercové trubice jsou k dispozici se čtyřbodovými systémy pro jednotné rozdělení tlaku. Jsou užitečné pro dosažení čistých řezů s minimálními otřepy a jsou ideální pro práci v terénu nebo rychlé opravy.

U větších nebo silnějších měděných čtvercových trubek se doporučuje elektrické nářadí, jako jsou pily na pokosové pily, pásmo a studené pily. MITER PILS vybavené jemně zkrytými čepelemi s karbidem, které mohou přinést přesné, čtvercové řezy, zejména pokud jsou spárovány s přípravkem nebo upínacího příslušenství, aby se zabránilo otáčení trubice. Abrazivní mezní pily nejsou ideální pro měď z důvodu rizika změkčení materiálu a zasklení okrajů z nahromadění tepla. Místo toho jsou pásmové pily s kovovými kovovými čepelemi (minimálně 18 TPI) preferovány pro konzistentní řezy prostřednictvím silných nebo ztvrdlých profilů mědi. Ovládací prvky s proměnnou rychlostí umožňují operátorům upravit RPM čepele tak, aby odpovídaly nízké rychlosti pracovního zatvrzení mědi, snížení opotřebení nástroje a vibrace. Studené pily, které používají kruhové HSS nebo čepele karbidu při pomalejších otáčkách rotace, poskytují přesné řezy s hladkým povrchem a minimální tvorbou tepla. Jsou ideální pro výrobu obchodu, kde je kritická kvalita a dimenzionální konzistence. Rotační nástroje, jako jsou Dremels nebo Die Groundders vybavené řezacími disky, lze použít pro složité nebo omezené řezy, i když postrádají přímou konzistenci potřebné pro strukturální aplikace.

Kromě řezacích nástrojů hraje správné podpůrné vybavení rozhodující roli. Zkumatové vise a lavičky navržené s polstrovanými nebo zakřivenými čelistmi zabraňují drcení nebo zjizvení mědi během fixace. Pro automatizované nebo produkční operace mohou být CNC SAW Systems a laserové průvodce implementovány pro kontrolu řezaných úhlů a délek až do milimetru. Mazání-často ve formě oleje na řezání světla nebo specializovaného chladiva kompatibilního s mědi-redukuje tření, zabraňuje přehřátí a prodlužuje životnost čepele. Nadměrné používání oleje však může kontaminovat povrch trubice, což vyžaduje další čištění před pájení nebo svařováním. Nástroje měření, jako jsou digitální třmeny, laserové vládce a strojní čtverce, zajišťují přesnost značek před řezem. Značení by se mělo provádět pomocí nástrojů písařů nebo nekontaminujících inkoustových pera, aby se zabránilo chemickým reakcím s mědi během vytápění nebo čištění.

Správa prachu a čipů jsou také úvahy během procesu řezání. Hobliny mědi mohou způsobit zkratky nebo tepelné problémy, pokud jsou ponechány v elektrickém nebo HVAC prostředí, takže čistý pracovní stůl vybavený vakuovým extrakcí nebo magnetickými podnosy zvyšuje bezpečnost a čistotu. Pro povrchovou úpravu okrajů se k čištění vnitřních a vnějších trubkových stěn po řezu používají odsuzovací nástroje, jako jsou zkosení, ploché soubory nebo nylonové kartáče. V pokročilejších výrobních prostředích nabízejí řezačky orbitálních trubic a rotační čepelí systémy nevyhovující řezy pomocí obklopujících lopatků, které postupně skóre a prořezávají měděnou stěnou, aniž by stlačily profil. Jsou to zvláště účinné v leteckých, polovodičových nebo čistých aplikacích, kde je prvořadá věrnost rozměru.

Výběr nástrojů se musí vyrovnat s několika faktory: rozměry trubice, požadovaná přesnost, objem řezu, pracovní prostředí a kroky následného zpracování, jako je pájení nebo pájení. Pro příležitostnou práci na místě nabízejí přenosné nástroje s nastavitelnými funkcemi. Pro opakovatelné produkci s vysokým objemem jsou vhodnější výkonové pily s přípravky a chladicí systémy. Ve všech případech výběr správného nástroje nejen zlepšuje kvalitu řezu, ale také snižuje riziko poškození trubice, šetří čas v následném zpracování a přispívá k celkové účinnosti a bezpečnosti projektu.

Techniky přípravy: Měření, označení a upínání pro čisté řezy

Správná příprava před řezáním měděných trubek je nezbytná pro dosažení přímých, přesných řezů s minimálním odpadem a deformací. Fáze přípravy zahrnuje tři klíčové kroky: přesné měření, přesné značení a pevné upínání. Tyto kroky přímo ovlivňují výsledek řezu a jsou zvláště kritické při práci s měděnou kvůli jeho měkkosti a náchylnosti k poškození při nesprávném zacházení. Prvním aspektem přípravy je přesné měření. Zkumavky měděné čtverce se často musí zapadnout do specifických dimenzionálních tolerancí, zejména v aplikacích, jako jsou držáky HVAC, architektonické rámy nebo potrubí. Použití přesných nástrojů pro měření, jako jsou Vernierovy třmeny, digitální mikrometry a ocelové pravidla, se doporučuje v rámci měření pásky obecného účelu, zejména pro trubice pod 50 mm v délce strany. Při měření zajistěte, aby byly zohledněny jak vnější rozměry (OD), tak vnitřní vůle, protože čtvercové hadičky často mají nominální vnější rozměry, které se mohou mírně lišit v závislosti na výrobních tolerancích. Pro delší zkumavky nebo opakované řezy stejné délky by se měl použít blok stop nebo šablony, aby se zabránilo kumulativním chybám měření.

Jakmile je měření provedeno, dalším krokem je označení. Označení měděných čtvercových trubic vyžaduje nástroje, které poskytují přesnost i viditelnost bez poškození povrchu. K zápisovacímu nástroji s tvrzenou ocelovou špičkou lze použít k leptání jemné linie na povrchu trubice. U měkčích stupňů nebo tam, kde je kosmetický vzhled problémem, mohou být použity trvalé značky nebo pera, i když musí být před jakoukoli pájecí operací plně odstraněny, aby se zabránilo kontaminaci toku. Při označení je nezbytné zabalit značku kolem všech čtyř tváří trubice, aby se zajistilo, že je řezací linka viditelná bez ohledu na orientaci nástroje. Kombinovaný čtvercový nebo strojní čtverec je zde velmi užitečný pro přenášení linie přes kolmé plochy a udržování zarovnání. Pokud je vyžadováno více řezů ze stejného kusu trubice, zejména při výrobě série, zvažte označení každého segmentu najednou, abyste ušetřili čas a zkrátili chyby.

Po označení musí být trubice bezpečně uplatněna, aby se zabránilo vibracím, pohybu nebo drcení během řezání. Upevněné trubky měděné čtverce mohou být náročné kvůli jejich tvaru a měkkosti materiálu. Standardní lavičkové vis nebo svorky mohou, pokud jsou nadměrně zpřísněny, deformují stěny. Proto by se k rovnoměrnému uchopení trubice měly používat ochranné čelisti vyrobené z nylonu, gumy nebo měkkého kovu. Ideální jsou specializované bloky V nebo trubic s čtvercovými profily, protože poskytují rovnoměrnou podporu na všech plochách trubice. Při upínání vždy ujistěte, že označená řezací linie je plně viditelná a dostupná a že trubice je vzhledem k řezné čepeli v úrovni. Nesrovnávání v této fázi se bude provést přímo do nerovnoměrných nebo zkosených řezů, což může ohrozit integritu kloubů během pájení. Pro poháněné řezací nástroje, jako jsou pily na pokovové pily nebo pásmové pily, se doporučuje použití obětního doprovodných desek za trubicí, aby se zabránilo výstupnímu otřesu a zlepšilo kvalitu okraje. Navíc se ujistěte, že se trubice bude sevřít blízko bodu řezu, aby se snížilo chvění nástroje nebo ohýbání materiálu. V některých případech, zejména s dlouhými trubkami, mohou být zapotřebí další podpůrné stojany nebo válečky, aby se trubka zarovnala a zabránila ochabnutí. Tyto techniky přípravy, pokud jsou prováděny pečlivě, zajišťují, že proces řezání je hladký, přesný a opakovatelný, a stanoví základ pro vysoce kvalitní výrobu a sestavení v následujících krocích.

Metody krok za krokem pro řezání trubek měděného čtverce s vysokou přesností

Řezání měděných čtvercových trubic s vysokou přesností zahrnuje řadu koordinovaných kroků, počínaje nastavením pracovního prostoru a kalibrací nástroje a končící po inspekci. Cílem je produkovat čisté čtvercové řezy s minimálními otřesy nebo deformací při zachování rozměrových tolerancí vhodných pro montáž a pájení. Prvním krokem je příprava pracovního prostoru. Čistý a stabilní povrch s dostatečným osvětlením je nezbytný. Zajistěte, aby všechny nástroje - pivovary, čepele, svorky, měřicí přístroje - byly v rámci snadno dosahu a fungování správně. Pokud používáte elektrické nářadí, ověřte, že jsou bezpečně namontovány a čepel je vhodná pro neželelené kovy. Řezací oblast by měla také zahrnovat systém sběru trosek, jako je vakuum nebo podnos, pro udržení čistoty a zabránit fragmentům kovů kontaminovat interiér trubice nebo okolního vybavení. Před zahájením skutečného řezu by měla být označená trubice dvakrát zkontrolována pro přesnost měření a poté se bezpečně seznámit na místě, jak je uvedeno v předchozí části.

Druhým krokem je zarovnání nástroje a umístění čepele. Pro manuální řezání pomocí hackerské kresby nebo řezačky trubek by měla být čepel zarovnána přesně s označenou linií a zahájena lehkým tlakem, aby se vytvořila drážku. Tato drážka bude působit jako vodítko a zabránit sklouznutí čepele během hlavního řezu. Pro napájené nástroje, jako je pásmová pila nebo studená pila, by měla být výška čepele a boční polohování nastaveno tak, aby čepel vstoupila do trubice kolmé na obličej. Nesrovnanost v této fázi může vést k úhlovému řezům, nadměrným otřepům nebo vazbě čepele. Jakmile je zarovnání potvrzeno, zahájte proces řezání konzistentním a kontrolovaným pohybem. Při manuálním řezání aplikujte světlo na mírný tlak a nechte zuby čepele vykonávat práci; Nadměrná síla může zkreslit stěny trubek nebo způsobit, že se čepel odkloní. Pro poháněné řezání zahájte čepel a pomalu přitáhněte trubici do cesty pily, udržujte stabilní rychlost a tlak.

Třetím krokem je monitorování řezu pro hromadění tepla a posunu materiálu. Ačkoli měď dobře rozptyluje teplo, prodloužené řezání - zejména s abrazivními nebo třecími čepelemi - může způsobit lokalizované změkčení nebo zabarvení. Použití malého množství řezacího oleje nebo chladicí kapaliny na bázi vody může snížit teplotu a prodloužit životnost čepele. Pravidelně pozastavte řez a zkontrolujte tvorbu otřepů, nesouladu nebo známky deformace. V poháněných nastaveních nikdy nutit trubici přes čepel rychleji než hodnocená rychlost řezu nástroje; To může vést k drsné hraně, nadměrnému odstranění materiálu nebo dokonce poškození nástroje. Když čepel dosáhne vzdálené strany trubice, mírně snižte tlak krmiva, abyste zabránili štěpení nebo otrhané okraji na straně výstupu.

Čtvrtým krokem je dokončení a inspekce. Po dokončení řezu vyjměte trubici ze svorky a zkontrolujte řezanou tvář, zda nejsou kvalitu přímé a povrchové kvality. Pomocí náměstí strojníka zkontrolujte čtvereci a třmen, abyste ověřili, že délka řezu odpovídá zamýšlenému měření. Pokud jsou přítomny nějaké otřepy, odstraňte je pomocí odsuzujícího nástroje, plochého souboru nebo abrazivního hadříku. Vnitřní i vnější okraje by se měly vyhladit, zejména pokud bude trubice použita v tekutých systémech nebo vybavena jinými komponenty. Pro kritické aplikace může být provedeno světlé broušení celé řezané plochy, aby se zajistila optimální příprava povrchu pro pájení nebo spojení. Pokud byl řez součástí vícestupňového výrobního procesu, označte segment trubice pro udržení identifikace a zajištění sledovatelnosti během montáže.

Během procesu řezání jsou klíčové konzistence a pozornost k detailům. Sledováním tohoto systematického přístupu mohou uživatelé dosáhnout výsledků profesionálního stupně, které podporují následné procesy, jako je pájení, pájení nebo mechanické upevnění. Ať už je schopnost provádět čisté a opakovatelné řezy, ať už řezání měděných trubic pro systémy HVAC, architektonické instalace nebo vlastní elektrické sestavy, zajišťuje strukturální spolehlivost a estetickou kvalitu v konečném produktu.

Běžné chyby řezání a jak se vyhnout poškození nebo deformaci materiálu

Při řezání měděných trubek je dosažení čistého a přímého řezu kritickým krokem k zajištění toho, aby konečný produkt splňoval rozměrové tolerance a je připraven na následné operace, jako je pájení nebo montáž. Existují však běžné chyby, s nimiž se výrobci často setkávají během procesu řezání. Porozumění těmto chybám a implementaci strategií, které se jim vyhnout, může ušetřit čas, snížit odpad a zabránit poškození materiálu. První chybou je nesprávná volba nástroje. Měděné čtvercové trubky vyžadují specifické nástroje v závislosti na tloušťce materiálu a objemu řezů. Například použití čepele pily navržené pro dřevo nebo plasty může vést k nerovnoměrnému řezům, nadměrné tvorbě otřesů nebo otupění čepele. Pro měď by měly být použity obzvláště silnější materiály, pila s jemnými zuby a navržená pro řezání kovů, jako je pásmová pila nebo studená pila. Materiál čepele, obvykle vyrobený z vysokorychlostní oceli (HSS) nebo karbidu, zajišťuje dlouhověkost a přesnost řezání. Další chybou související s nástrojem je použití nudných non. V průběhu času se i vysoce kvalitní čepele opotřebovaly a matné lopatky způsobují, že se měď zahřívá více, než je nutné, což vede k zabarvení, ztvrdlé okraje a hrubému řeznému povrchu. Je nezbytné pravidelně nahrazovat nebo zaostřit čepele, aby se udržela kvalita řezu. Pokud je čepel příliš nudná, může také generovat nadměrné tření, což zvyšuje šanci na ohýbání trubice nebo deformace, jak je řezana.

Druhou chybou je špatné zarovnání během procesu řezání. Nesrovnání může nastat v manuálním i elektrickém nářadí, což vede k úhlovým nebo posunům, což může ohrozit integritu trubice a při sestavení vést ke špatnému přizpůsobení. U manuálních nástrojů, jako jsou hacksa, musí operátor pečlivě udržovat polohu a úhel pily. Dokonce i mírné posuny mohou způsobit, že se řez odejde z čtverce, zejména s čtvercovou geometrií měděných zkumavek. Pro poháněné nářadí, jako jsou pily na pokosové pily nebo pásmové pily, je zajištění toho, aby byla trubice zarovnána přesně s čepelí. Mírné nesprávné vyrovnání v pile nebo upínacím systému může způsobit nerovnoměrné řezy, což vede k obtížím při vstupu do zkumavek nebo učinit trubku nevhodnou pro zamýšlenou aplikaci. Použití přípravků, svorek nebo příslušenství navržených speciálně pro čtvercové hadičky může správně zarovnat materiál a snížit riziko odchylek úhlu.

Další chybou, která se často během procesu řezání, nesprávné upínání. Upnutí měděné čtvercové trubky příliš pevně nebo nesprávně může vést k poškození materiálu. Nadměrné utajení svorky může způsobit, že se měkká měď deformuje, vytváří ohyby, promáčknutí nebo dokonce praskliny podél upeněných okrajů. Navíc nerovnoměrná upínací síla může vést k posunu nebo sklouznutí trubice během řezu, což může způsobit nepřesnosti nebo nežádoucí otřepy. Abychom tomu zabránili, je důležité používat svorky, které vyvíjejí rovnoměrný tlak na plné povrch trubice bez nadměrného utajení. Použití měkkého polstrování na čelistech svorků, jako je guma nebo nylon, může pomoci zabránit poškození trubice a zajistit pevnou, ale ne-deformující přilnavost. Navíc zajištění toho, aby byla trubice dobře podporována podél své délky, zejména pro delší sekce, může snížit riziko ochabnutí nebo ohýbání při provádění řezu.

Při řezání měděných trubek je další běžný problém. Měď, která je dobrým vodičem tepla, během řezání rychle rozptýlí teplo. Nadměrné tření, zejména při použití abrazivních nástrojů nebo příliš rychle řezání, však může vést k lokalizovanému vytápění, které mědí měk, což je více náchylné k deformaci nebo zabarvení. Aby se zabránilo nahromadění tepla, je vhodné používat během procesu řezání maziv nebo chladicí prostředky. Lehký chladicí kapalinu na bázi lehkého oleje nebo vody může pomoci snížit tření a rozptýlit teplo a udržovat integritu mědi. Navíc zpomalení procesu řezání nebo pomocí nástroje, který snižuje tření, jako je studená pila, může také zabránit přehřátí.

A konečně, formace otřepů je nevyhnutelným důsledkem řezání kovu, ale může být minimalizována správnou technikou. Burry, zejména na vnitřní straně měděné trubice, mohou bránit toku tekutin v instalatérských nebo HVAC aplikacích, zatímco externí otřepy mohou během montáže bránit správnému přizpůsobení. Burry by měly být odstraněny okamžitě po řezání, aby se zajistila správně zapadat trubice s jinými komponenty. To lze provést pomocí odsuzovacích nástrojů, souborů nebo abrazivních podložek. Je zásadní zajistit, aby všechny povrchy, vnitřní i vnější, byly hladké a bez trosek, zejména při přípravě měděných trubek na pájení nebo pájení.

Bezpečnostní opatření při řezání měděných trubek: OOP, větrání a manipulace

Bezpečnost je kritickým problémem při práci s měděnými trubkami, zejména při řezných operacích, které zahrnují ostré čepele, rotující zařízení a potenciál pro létající kovové střepy nebo prach. Přijetí správných opatření a dodržování bezpečnostních pokynů může pomoci předcházet zranění a zajistit bezpečnější pracovní prostředí. Prvním krokem v bezpečí je správné použití osobního ochranného vybavení (OOP). Při řezání měděných čtvercových zkumavek jsou nezbytné bezpečnostní brýle pro ochranu očí před létajícími úlomky, jiskry nebo kovovými fragmenty, které mohou vyplynout z řezného procesu. I při použití metod neabrazivních řezných metod lze promítnuty malé hobliny mědi při vysokých rychlostech, takže je nutností nošení ochrany očí odolné vůči dopadu. Navíc by měla být ochrana sluchu nošena při používání elektrických nářadí, jako jsou pily, zejména ty s vysokými RPM, protože hluk může dosáhnout škodlivých úrovní. Jednoduchá dvojice uší nebo zátkorů uší může zabránit dlouhodobému poškození sluchu.

Rukavice jsou další nezbytnou součástí PPE. Zatímco měď je ve srovnání s jinými kovy relativně měkká, může mít stále ostré hrany, zejména po řezání. Nošení rukavic odolných proti řezu vyrobené z materiálů, jako je Kevlar nebo Mesh z nerezové oceli, poskytuje ochranu před řezy a otěry, zejména při manipulaci s čerstvě řezáním měděných trubek. Je však důležité, aby rukavice nebyly příliš objemné nebo těsné, protože mohou ovlivnit obratnost a zvyšovat riziko nehod při manipulaci s malými díly nebo úpravy řezacích nástrojů.

Pro pracovníky, kteří manipulují s většími částmi měděných čtvercových trubek nebo používají elektrické nářadí po delší dobu, může odolná zástěra nebo ochranné rukávy pomoci chránit tělo před potenciálními jiskry, létajícími úlomky nebo horkými povrchy. Při práci s elektrickými pilami nebo brusky se často vytvářejí jiskry, takže nošení oděvu pro zpětné vzhled plamene se doporučuje zabránit popáleninám nebo rizikům požáru. Kromě toho se doporučuje nosit boty z ocelových prstů, aby se během procesu manipulace chránila nohy před pádem nebo těžkými kousky měděné trubice.

Kromě osobní ochrany je při řezání měděných zkumavek nezbytná správná ventilace, zejména pokud se vygeneruje jakékoli teplo nebo pokud se používají maziva nebo chladicí prostředky. Mnoho řezacích olejů a sprejů obsahuje chemikálie, které mohou vyzařovat výpary nebo se odpařit při vystavení teplu, což může vést k respiračním problémům. Zajištění dobré větrání v pracovní oblasti může pomoci rozptýlit škodlivé výpary a zabránit inhalaci jakýchkoli částic. V ideálním případě by pracovní oblast měla být vybavena výfukovým ventilátorem, zejména pokud se řezání provádí uvnitř nebo v uzavřeném prostoru. Je -li to nutné, lze nosit respirátor nebo prachová maska na ochranu před inhalací měděného prachu nebo párů produkovaných během procesu řezání. Tato zařízení jsou zvláště užitečná, pokud řezání zahrnuje abrazivní nástroje nebo pokud je měď zahřívá, protože jemné kovové částice a kouř mohou být při vdechování škodlivé.

Správné zacházení s měděnými čtvercovými zkumavkami je také životně důležitým aspektem bezpečnosti na pracovišti. Měď je relativně měkký materiál a přestože je snadné s ním pracovat, může způsobit zranění, pokud je to neschválené. Velké zkumavky by měly být zvednuty pomocí správných technik zvedání, jako je ohýbání kolena a udržování záda rovnou, aby se zabránilo napětí nebo zranění. Měděné zkumavky by měly být také bezpečně skladovány, aby se zabránilo náhodnému zakopnutí nebo pádu, zejména při naskládání ve velkém množství. Použití stojanů nebo regálových systémů určených k držení dlouhých kusů materiálu se doporučuje udržovat stabilní a bezpečný měď. Při přepravě trubek měděného čtverce, zejména delších sekcí, je důležité zajistit, aby byly plně podporovány a bezpečně připevněny, aby se zabránilo sklouznutí nebo válcování během pohybu.

Udržování pracovního prostředí čistého a organizovaného je nezbytné pro bezpečnost. Rozlité hobliny mědi, řezací tekutina nebo zbytky mohou vytvářet kluzké povrchy nebo nebezpečí požáru. Pravidelné čištění pracovní oblasti a likvidaci odpadu ve vhodných kontejnerech snižuje riziko nehod. Udržování nástrojů a vybavení v dobrém provozním stavu a správném udržování je také důležité pro minimalizaci rizika poruchy nebo zranění nástroje.

Predakingová příprava povrchu: čištění, odhazování a přizpůsobení montáže

Správná příprava povrchu před pájením měděných čtvercových trubek je zásadní pro dosažení silných kloubů bez úniku a zajištění dlouhodobé spolehlivosti. Vynikající tepelná vodivost a měkkost mědi z něj činí ideálního kandidáta na pájení, ale stejné vlastnosti vyžadují pečlivé čištění a zarovnání, aby se zabránilo selhání kloubu. Prvním kritickým krokem je čištění měděných povrchů. Měď přirozeně tvoří oxidovou vrstvu, když je vystavena vzduchu, která může inhibovat tok pájky a způsobit slabé vazby. Tato oxidová vrstva, spolu se nečistotami, tukem a zbytkovými oleji při manipulaci nebo výrobních procesech, musí být před pájení zcela odstraněna. Mechanické metody čištění, jako je použití jemného emického tkaniny nebo abrazivních polštářů, jsou účinné pro odstraňování oxidů povrchu a vytváření světlého kovového lesku. Je třeba dbát na to, abyste vyčistili všechny povrchy, které se při pájení dostanou do kontaktu, včetně vnějších ploch trubek a vnitřních povrchů kování nebo zásuvek.

Často se také používá chemické čištění, zejména v průmyslovém prostředí. Specializované čističe mědi nebo odlupovače mohou rozpustit organické zbytky a kontaminanty. Tyto chemikálie obvykle obsahují mírné kyseliny nebo detergenty formulované k odstranění olejů a oxidace bez poškození měděného substrátu. Po chemickém zpracování je důkladné opláchnutí čistou vodou a sušením nezbytné, aby se zabránilo narušení zbytkových chemikálií do pájky nebo toku. Někteří odborníci používají jako poslední krok k zajištění nedotčeného povrchu aceton nebo isopropylalkohol. Při čištění je důležité vyhnout se zavádění škrábanců nebo drážků na povrchu mědi, protože tyto se mohou stát body koncentrace napětí a kompromitovat sílu kloubu.

Po čištění je nezbytné deburring k odstranění ostrých hranců, otřepů nebo kovových střepů produkovaných během procesu řezání. Burry na vnějším okraji trubice mohou zabránit správnému sezení v kování, zatímco vnitřní otřepy mohou bránit průtoku tekutiny nebo tok pasti a zbytky pájky. K tomuto účelu se běžně používají nástroje, jako jsou odsuzování nožů, kulatých nebo zkosených výstružníků a jemné soubory. Cílem je vytvořit hladké, zkosené hrany, které umožňují pájce rovnoměrně proudit kolem kloubu kapilárním působením. U měděných čtvercových zkumavek musí být věnována zvláštní pozornost vnitřním rohů, které mohou nashromáždit otřepy v důsledku geometrie profilu. Deburring nejen zlepšuje mechanické přizpůsobení, ale také snižuje riziko, že se cesty úniku vytvářejí podél nerovných okrajů.

Po čištění a odhazování se přirovnání montáže stává dalším rozhodujícím faktorem. Správné zarovnání zajišťuje, že se komponenty zapadají pevně a rovnoměrně, což umožňuje pájce plně proniknout kolem kloubu. Dokonce i mírné nesoulad může způsobit mezery nebo nerovnoměrné rozložení pájky, což má za následek slabé klouby nebo úniky. K dosažení tohoto cíle jsou komponenty často ověřeny před nanesením toku nebo pájky. To umožňuje výrobci kontrolovat útulné připojení, bez mezer a upravit podle potřeby. V některých případech se mechanické zarovnání, jako jsou přípravky, příslušenství nebo svorky, používají k držení komponent na místě během pájení. Tyto nástroje jsou obzvláště cenné při práci na složitých sestavách nebo více kloubech současně a udržují konzistentní zarovnání během celého procesu.

Čtvercová geometrie trubek přidává složitost k vyrovnání ve srovnání s kulatými trubicemi. Každá ze čtyř stran musí splňovat s odpovídajícími tvářemi kování nebo sousedních trubek. Jakékoli rotační vyrovnání, jako je kroucení, může způsobit nerovnoměrné pájecí mezery nebo špatné estetické výsledky. Použití přesných machinistických čtverců nebo měřidel úhlu během montáže může pomoci ověřit správné polohování. Kromě toho by měl být čisticí tok aplikován rovnoměrně na všechny plochy páření po zarovnání, aby se podpořila tok pájky a zabránila oxidaci během zahřívání. Nekonzistentní aplikace toku může mít za následek studené klouby nebo sdružování pájky, které oslabují spojení.

Důkladná příprava na povrch zahrnující čištění, deburing a přesné vyrovnání montáže je předpokladem pro vysoce kvalitní pájecí klouby v měděných čtvercových trubkách. Zanedbávání kteréhokoli z těchto kroků může vést k selhání kloubů, únikům nebo nákladnému přepracování. Implementace protokolů disciplinovaných přípravků zvyšuje účinnost pájení, spolehlivost a celkovou dlouhověkost sestavy mědi.

Techniky pájení pro čtvercové měděné trubice: Nástroje, tok a ovládání pochodně

Pájení měděných trubic vyžaduje nejen vhodné materiály, ale také kvalifikované použití technik, které zajišťují silné a jednotné klouby. Proces silně závisí na výběru nástrojů, správném použití toku a kontrolované aplikaci tepla pomocí pochodní. Prvním hlediskem je výběr pájky a toku. Páječky bez olova složených z slitin cínového kopce nebo cínového stříbrku jsou preferovány kvůli environmentálním a zdravotním předpisům. Tyto slitiny se obvykle roztaví mezi 217 ° C a 280 ° C, což umožňuje silné metalurgické vazby mědi bez poškození základního materiálu. Flux, chemické činidlo, které čistí kovové povrchy a podporuje tok pájky, musí být kompatibilní s mědi. Mezi běžné typy toku patří rozpustné ve vodě, toky na bázi růží a nečistoty, z nichž každá má výhody v závislosti na prostředí aplikace a požadavcích na čištění po páření. Toky rozpustné ve vodě jsou účinné, ale vyžadují důkladné čištění, aby se zabránilo korozi, zatímco toky na bázi růží mohou být ponechány na místě, pokud jsou uzavřeny v sestavách.

Výběr nástroje je stejně důležitý. Propanové pochodně se široce používají pro jejich pohodlí a přiměřený výkon tepla, zatímco plynové pochodně Mapp nabízejí vyšší teploty plamene pro rychlejší vytápění. Pro přesné práce na malých zkumavkách umožňuje tužka s zaostřeným plamenem lepší kontrolu. Plamen by měl být upraven tak, aby produkoval čistý, modrý, ne-pesovský vnitřní kužel, který naznačuje efektivní spalování a konzistentní tepelný výkon. Plamen, který je příliš velký nebo kouřový, může kontaminovat pájecí kloub nebo přehřát měď, což způsobuje oxidaci nebo deformaci. Před rozsvícením pochodně se ujistěte, že pracovní prostor je bez hořlavých materiálů a že ventilace je dostatečná k rozptýlení spalovacích plynů.

Samotný pájecí proces sleduje pečlivě kontrolovanou sekvenci. Nejprve aplikujte tok rovnoměrně na všechny vyčištěné povrchy páření. Tím je zajištěno, že oxidace je minimalizována během zahřívání a pájecí proudí hladce do kloubu kapilárním působením. Poté kloub zahřejte metodicky pohybem plamene kolem spojení, což umožňuje mědi rovnoměrně dosáhnout teploty tání pájky. Je zásadní zahřívat základní kovy spíše než přímo zahřívání pájkového drátu, protože to podporuje správný proud pájky do kloubu a zabraňuje studeným kloubům. Jakmile měď dosáhne vhodné teploty, napájte pájecí vodič do kloubu, což umožňuje, aby byl přirozeně vtažen do švu kapilární účinek. Pájka by měla tvořit hladký filet kolem okrajů kloubu, plně obklopit pářicí povrchy bez mezer nebo dutin.

Během pájení je zásadní udržování kontroly hořáku. Nadměrné teplo může způsobit předčasné spálení toku, což má za následek oxidaci a špatnou adhezi. Nerovnoměrné vytápění může vytvářet slabá místa nebo způsobit, že se pájka v určitých oblastech spojí. Provozovatel by měl neustále sledovat polohu plamene a barvu mědi, aby bylo zajištěno jednotné rozdělení teploty. Použití pastelky nebo infračerveného teploměru s indikujícím teplotou může pomoci při posouzení, kdy je kloub připraven pro aplikaci pájecí. Po pájení nechte kloub přirozeně vychladnout; Rychlé chlazení vodou nebo nuceným vzduchem může způsobit tepelný náraz a mikrokrack.

Čištění po páření závisí na použitém typu toku. Zbytky toku rozpustného ve vodě musí být důkladně propláchnuty, aby se zabránilo korozi, zatímco zbytky toku růží mohou být vyčištěny rozpouštědly nebo ponechány na místě, pokud je kloub chráněn. Vizuálně prohlédněte kloub, zda neexistuje konzistentní pokrytí páje, absence prasklin a hladké filé. Dobře prodaný kloub by měl vykazovat lesklý, jednotný vzhled bez přebytečného pájky nebo mezer. U kritických aplikací mohou nedestruktivní testovací metody, jako jsou testy tlaku nebo inspekce pronikání barviva, ověřit integritu kloubu.

Kategorie produktu

Související zprávy

-

Co je to měděná trubice s tlustými stěnami? Měděná trubice s tlustými stěny, známá také jako plynulá silná stěna měděná trubice, je vysoce výkonná kovová ...

Zobrazit podrobnosti -

Přehled a význam měděné kapilární trubice V moderních systémech průmyslového vybavení a přesnosti se miniaturizace a vysoká přesnost stala hlavním trendem...

Zobrazit podrobnosti -

Co je to měděná trubice? Analýza složení materiálu a základních charakteristik Definice měděné trubice Měděná trubice je trubkový předmět z mědi a její...

Zobrazit podrobnosti -

Porozumění trubky měděné čtverce: Složení, známky a typické aplikace Měděné čtvercové trubice jsou specializované extruze, které kombinují vynikajíc...

Zobrazit podrobnosti

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345